L’IDEA DEL NETWORK PART PROGRAM (NPP)

L’idea originale nacque in un progetto di ricerca europeo e il punto di partenza fu quello di osservare che il linguaggio di scrittura dei part program eseguiti dai CNC (ISO 6983) obbliga il programmatore a fissare rigidamente la sequenza dell’utilizzo degli utensili, mentre in realtà molte operazioni sono tra loro indipendenti. Questo aprì la strada verso lo sviluppo di un’applicazione capace di analizzare i diversi programmi, abbinati ai pezzi montati su un’attrezzatura e generare dinamicamente un unico programma, per lavorare tutto il pallet, ottimizzato con il numero minimo di cambi utensile, rotazione tavola e movimenti in rapido.

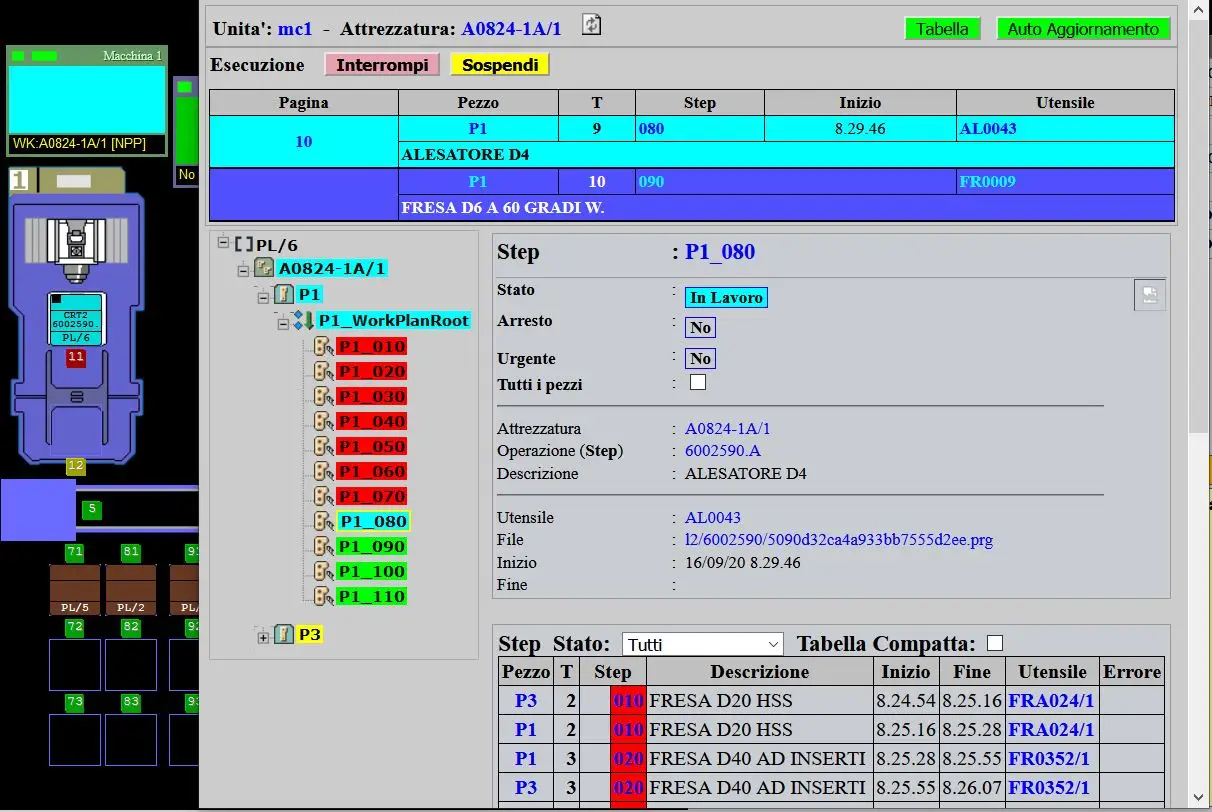

FUNZIONALITÀ NETWORK PART PROGRAM (NPP)

Il Network Part Program (NPP) nasce quindi per consentire all’utente di creare ed eseguire dei programmi di, strutturati sotto forma di una rete di passi elementari (step). Ciascun passo di lavorazione raggruppa informazioni geometriche legate alla caratteristica di processo e ai dati tecnologici. Gli step vengono organizzati in una rete che esprime i vincoli di precedenza tra essi, dovuti a ragioni tecnologiche oppure di preferenze di processo.

VANTAGGI DEL NETWORK PART PROGRAM (NPP)

I vantaggi ottenuti sono notevoli:

- Semplificazione della configurazione dei pallet con set di pezzi anche differenti tra loro. Il programmatore si limita a sviluppare un programma per ogni pezzo differente montato sul pallet e ad inserire l‘origine del pezzo rispetto al centro tavola

- Lavorare un sottoinsieme dei pezzi configurati su un pallet, lasciano all’operatore la semplice possibilità di segnare i pezzi presenti e assenti. Non è più necessario inserire salti nel programmi o lasciare che la macchina lavori nel vuoto

- Eseguire porzioni di una lavorazione, selezionando in modo esplicito gli step da realizzare, senza dover manipolare il codice ISO

- Riprendere una lavorazione interrotta dal punto in cui si è arrestata o da un punto precedente, semplicemente specificando lo step di ripresa. Una volta programmata, la ripresa avviene in tutta sicurezza, in modo completamente automatico, senza la presenza dell’operatore

- Semplificazione e riduzione del tempo di prova pezzi, soprattutto per pallet che montano repliche di pezzi

- Monitoraggio e comprensione dell’esecuzione in macchina da remoto anche da personale non esperto di programmazione

- Riuso degli step (operazioni elementari di un utensile) nei programmi, anche in contesti differenti

PROCESSO DI FUNZIONAMENTO

Il modulo NPP è completamente integrato al supervisore d’impianto jFMX, che dispone di un editor per i cicli di lavoro e di un esecutore di programmi in formato NPP. Ad ogni lavorazione il sistema esegue in automatico le attività di:

- Creazione di una rete dinamica sulla base delle informazione del cicli di lavoro e della selezione dei pezzi effettivamente montati, effettuata dell’operatore alla stazione di carico scarico

- Ottimizzazione della rete associata al pallet. Quando jFMX decide che il pallet deve essere eseguito da una macchina dell’impianto, lancia un processo di ottimizzazione, generando un’unica sequenza di step, ottenuta minimizzando il numero di cambi utensile, rotazioni tavola, movimenti in rapido e controlli laser. La sequenza viene dinamicamente rivalutata nel caso uno step non fosse eseguibile, per esempio se l’utensile richiamato non fosse in quel momento disponibile

- Esecuzione passo per passo della sequenza. In macchina non viene mai inviato il programma dell’intero pallet ma solo la porzione ISO necessaria ad eseguire lo step corrente e per ragioni di velocità, quello successivo. Questo facilita notevolmente l’eventuale intervento degli operatori per la verifica e modifica del programma, che si trovano nella memoria CN solo la sezione del codice in esecuzione.

Attraverso questo controllo accurato dell’esecuzione, jFMX e in grado di mostrare all’utilizzatore lo stato in tempo reale della lavorazione e consentire l’interazione con essa, interrompendo e riprendendo il programma direttamente dall’interfaccia grafica su web browser.

STATO ATTUALE E OBIETTIVI FUTURI

Nel corso degli anni il modulo NPP è stato installato su più di 80 macchine, appartenenti a diversi settori manifatturieri, con grande soddisfazione dei clienti, che hanno potuto sfruttarne le sue caratteristiche, avvantaggiandosi della semplificazione e del risparmio conseguito. Come tutte le altre applicazioni di MCE, anche il modulo NPP è in continua evoluzione. Per il futuro prossimo l’obiettivo è quello di renderlo ancora più semplice ed integrato ai sistemi di assistenza alla generazione del programma (CAD / CAM).