Il prodotto è il risultato concreto di una serie di progetti in cui MCM ha sfruttato una serie di fattori, come la disponibilità di una grande mole di informazioni presente nei propri sistemi flessibili di produzione (FMS), la nascita di dispositivi a basso costo ed elevate prestazioni per la registrazione ed il trattamento dei dati (edge computing), il costante atteggiamento ricerca ed applicazione delle novità nel mondo della tecnologia e dell’IT.

Il nuovo sistema di monitoraggio jNODE FR, dotato di software jFRX, integra a livello macchina l’offerta MCM che da tempo si avvale del consolidato software di supervisione jFMX per i livelli di cella (plant) e officina (shopfloor).

Il concetto di base è quello di sfruttare le informazioni già presenti in macchina e normalmente utilizzate per il controllo di processo per abilitare nuovi servizi di supporto al cliente e al costruttore di impianto.

I punti chiave della soluzione sono:

- Acquisizione dati ad alta velocità da CNC

- Eventuale integrazione di informazioni da sensori esterni

- Instradamento automatico ai livelli di analisi

- Gestione di «Big Data»

- Integrazione con il supervisore di impianto

- Gestione specifica delle differenti tipologie di dato

Il sistema raccoglie una notevole quantità di dati utilizzando diversi componenti e le informazioni che si acquiescono sono tra loro estremamente eterogenee, per esempio si registrano dati relativi a posizioni e assorbimenti degli assi macchina, consumi energetici, fenomeni vibratori sia nel dominio del tempo che della frequenza ed altre grandezze specifiche per macchina e cliente.

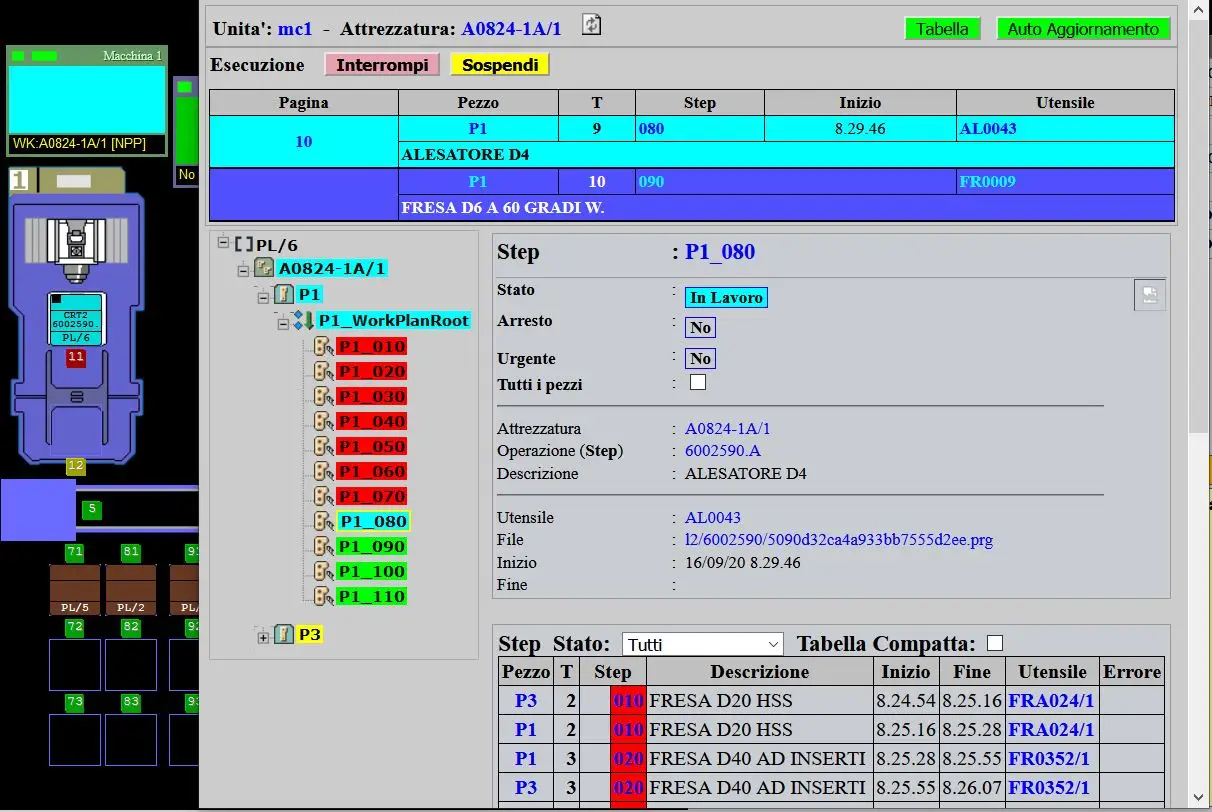

Queste informazioni, oltre ad essere utilizzate per eseguire loop di controllo locali, viaggiano ora dalle macchine fino ad un cloud server, acquisendo a livello di cella e di officina ulteriori dati di contesto riguardo ad esempio il codice del pezzo in lavoro, l’utensile sul mandrino, il nome della macchina e dell’impianto, creando così una solida base per la realizzazione di nuovi servizi pensati per migliorare la gestione del processo e la disponibilità dei mezzi di produzione.

Nello specifico è stato sviluppato un sistema di manutenzione predittiva, con il quale ogni macchina viene sistematicamente monitorata. Un primo servizio raccoglie il valore dei segnali relativi alle normali azioni di funzionamento dei principali gruppi macchina, come il cambio utensile, il cambio pallet, il blocco e sbocco della tavola mentre un altro servizio prevede l’esecuzione di programmi di test in macchina ad intervalli di tempo prestabiliti (fingerprint), registrando la potenza assorbita a vuoto. Degli algoritmi di confronto tra i dati del funzionamento corrente rispetto agli episodi acquisiti nel tempo, forniscono degli indicatori per evidenziare eventuali anomalie di un componente o di un gruppo macchina.

Un altro servizio in fase di sviluppo è quello relativo al monitoraggio del processo di lavorazione. Anche in questo caso, la raccolta dei dati riguardanti l’utilizzo degli utensili in vari contesti, rappresenta una base di conoscenza molto interessante per l’utilizzatore e s servirà inoltre per lo sviluppo di servizi ancora più avanzati per l’ottimizzazione della gestione degli utensili.